Erfahren Sie mehr über die Metallographie von Aluminium | Struers.com

Aluminiumlegierungen

Die Zugabe schon sehr geringer Mengen von Legierungselementen zu Aluminium kann die Zugfestigkeit, Streckgrenze und Härte des Metalls verglichen mit Reinaluminium erhöhen. Die wichtigsten Legierungselemente sind Si, Mg, Cu, Zn und Mn. Diese zumeist eutektischen Gefügebestandteile müssen erst durch eine Warmverformung fein verteilt werden, bevor die Legierungen weiter kalt verformt werden können. Aushärtung von Aluminiumlegierungen Zahlreiche Aluminiumlegierungen werden zur Verbesserung der mechanischen Eigenschaften ausgehärtet. Dieser Vorgang kann entweder natürlich oder künstlich durchgeführt werden- Kaltaushärten (Beispiel: AlCuMg). Nach dem Lösungsglühen wird das Werkstück abgeschreckt, um die Ausfällung von Al2Cu in der festen Lösung zu unterdrücken. Das Werkstück wird dann bei Raumtemperatur ausgelagert. Während dieses Prozesses scheidet die Aluminiummatrix das Kupfer aus der übersättigten Lösung aus. Die dabei auftretende Verspannung der Aluminiummatrix führt zu einem Anstieg von Festigkeit und Härte. Dieser Prozess dauert 5-8 Tage.

- Die Warmaushärtung erfolgt bei einer höheren Temperatur, was den Vorgang beschleunigt. Bei einer AlMgSi-Legierung dauert die Alterung bei einer Temperatur von 120-175 °C beispielsweise 4-48 Stunden nach Lösungsglühen und Abschrecken. Dabei blockiert die Ausscheidung der Mg2Si-Phase die Gleitebenen des Aluminiumgitters und es kommt zu einem Anstieg der Festigkeit und Härte.

- Platten im Maschinenbau und Formenbau, für Walzprodukte wie Bleche und Streifen sowie plattierte Produkte wie Heizkörper und Wärmetauscher

- Plattierte Bleche für bestimmte Halbfabrikate für die Luftfahrtindustrie oder für dekorative Anwendungen wie Zierleisten und Reflektoren

- Maschinenbau, Förder- und Elektrotechnik sowie Produkte für Hochleistungssport und Freizeit, wie Snowboard-Bindungen und Mountainbike-Gangschaltungen

- Faserverstärktes Aluminium für die Luftfahrt- und Raumfahrtindustrie

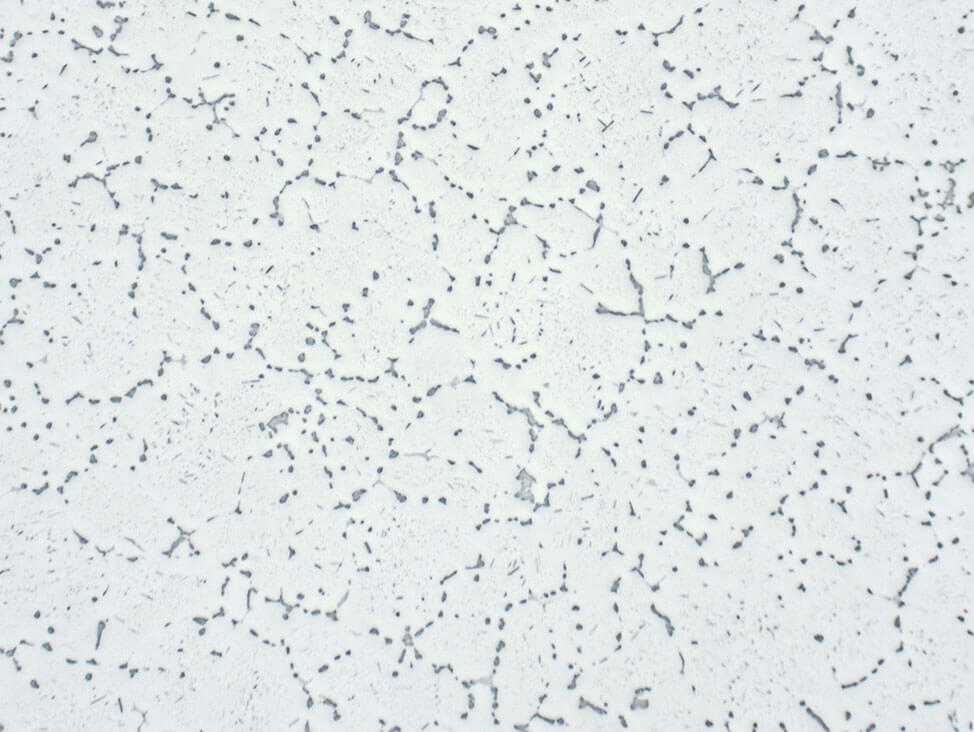

Abb. 1: Aluminiumlegierung 2024, gegossen, eutektische Ausscheidungen an Korngrenzen, nicht geätzt, 200x

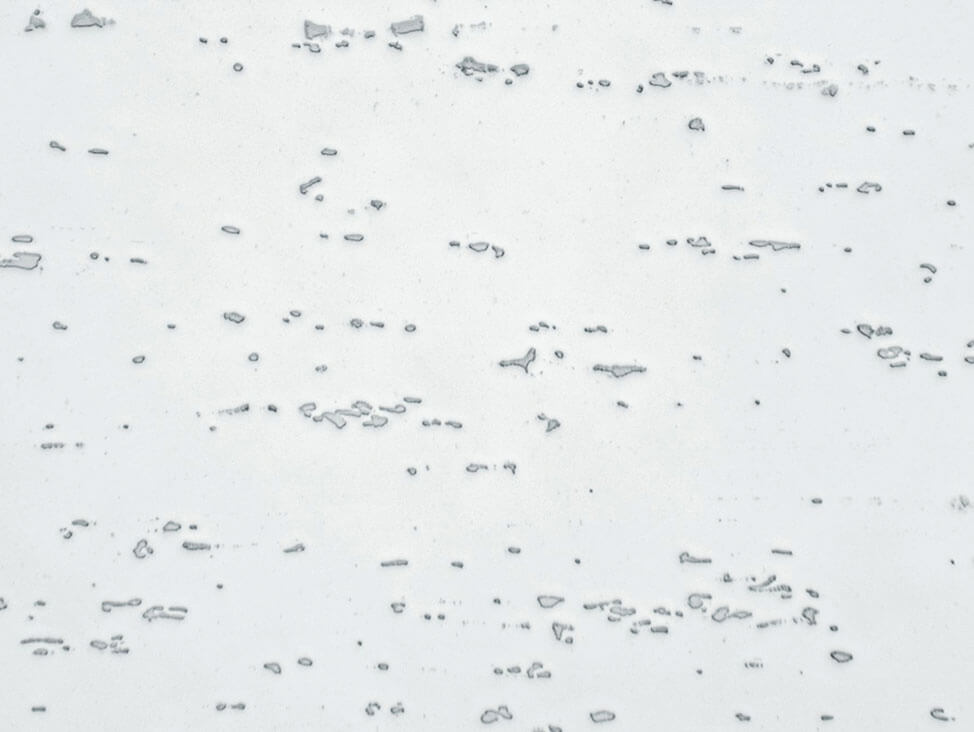

Abb. 1: Aluminiumlegierung 2024, gegossen, eutektische Ausscheidungen an Korngrenzen, nicht geätzt, 200x  Abb. 2: Wie Abb. 1, homogenisiert, nicht geätzt, 200x

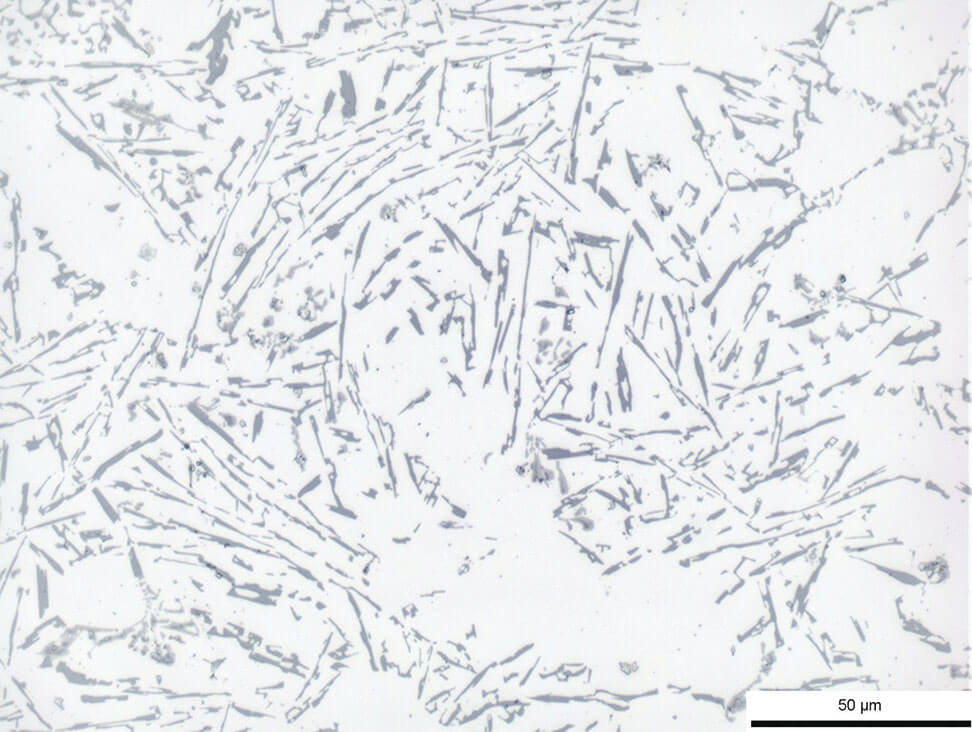

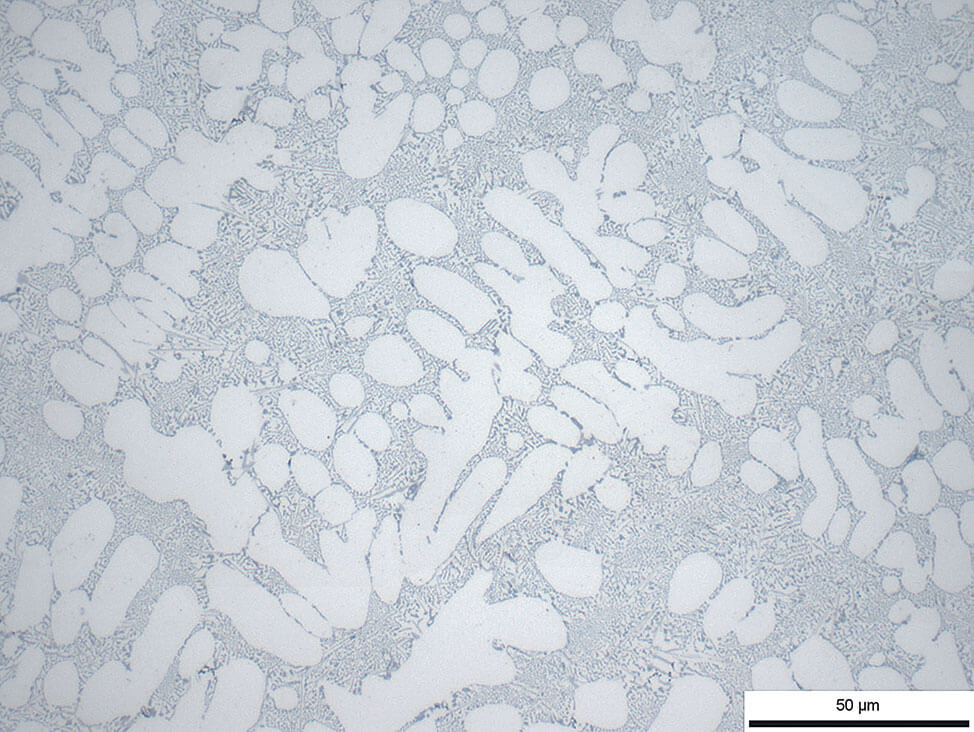

Abb. 2: Wie Abb. 1, homogenisiert, nicht geätzt, 200x  Abb. 3: Wie Abb. 2, warm gewalzt, nicht geätzt, 200x Aluminiumgusslegierungen Aluminiumguss wird in erster Linie legiert, um die mechanischen Eigenschaften des Metalls zu verbessern. Die Unterscheidung erfolgt anhand der Hauptlegierungselemente, Silizium, Magnesium und Kupfer. Wenn ein Legierungselement übersättigt in der festen Lösung vorliegt, wird es entweder als reines Metall ausgeschieden, wie Silizium, oder als eine eutektische oder intermetallische Phase. Silizium verbessert die Gießbarkeit von Aluminium. In eutektischen Legierungen, wie AlSi12, werden vor dem Gießen geringe Natriummengen zugesetzt, um das eutektische Gemisch zu verfeinern. Durch diese „Veredelung“ scheidet sich das Silizium nicht in groben Platten und Nadeln aus (Abb. 4), sondern bildet mit dem α-Mischkristall ein feines Eutektikum (Abb. 5). Bei diesen Legierungen ist die Aushärtungswirkung sehr gering, weshalb man Magnesium zulegiert, um sie aushärtbar zu machen. Gusslegierungen mit bestimmten Eigenschaften werden für verschiedene Produktgruppen verwendet, wie für die Herstellung von Kolben, Gleitlagern, Teilen für den Maschinenbau, Zylinderköpfe und Bremsbacken.

Abb. 3: Wie Abb. 2, warm gewalzt, nicht geätzt, 200x Aluminiumgusslegierungen Aluminiumguss wird in erster Linie legiert, um die mechanischen Eigenschaften des Metalls zu verbessern. Die Unterscheidung erfolgt anhand der Hauptlegierungselemente, Silizium, Magnesium und Kupfer. Wenn ein Legierungselement übersättigt in der festen Lösung vorliegt, wird es entweder als reines Metall ausgeschieden, wie Silizium, oder als eine eutektische oder intermetallische Phase. Silizium verbessert die Gießbarkeit von Aluminium. In eutektischen Legierungen, wie AlSi12, werden vor dem Gießen geringe Natriummengen zugesetzt, um das eutektische Gemisch zu verfeinern. Durch diese „Veredelung“ scheidet sich das Silizium nicht in groben Platten und Nadeln aus (Abb. 4), sondern bildet mit dem α-Mischkristall ein feines Eutektikum (Abb. 5). Bei diesen Legierungen ist die Aushärtungswirkung sehr gering, weshalb man Magnesium zulegiert, um sie aushärtbar zu machen. Gusslegierungen mit bestimmten Eigenschaften werden für verschiedene Produktgruppen verwendet, wie für die Herstellung von Kolben, Gleitlagern, Teilen für den Maschinenbau, Zylinderköpfe und Bremsbacken.

Abb. 4: Aluminium-Silizium-Guss, nicht veredelt, 500x

Abb. 4: Aluminium-Silizium-Guss, nicht veredelt, 500x

Abb. 5: Aluminium-Silizium-Guss, veredelt, 500x

Abb. 5: Aluminium-Silizium-Guss, veredelt, 500x

Link nội dung: https://getairvestal.com/erfahren-sie-mehr-uber-die-metallographie-von-aluminium-struerscom-a14560.html